|

| ●航空機・潜水艦・船舶などの締め具に ●電力会社の銅・アルミブスパーの締結部材として ●アルミボディ車輌用の締結ねじ部品に ●デジタル放送用アンテナ部材に ●携帯電話用アンテナ部材に ●電波・伝導率を優先させるアルミ部材用の 締結ねじ部品に ●軽量化を図るアルミ部材用の締結ねじ部品に ●公団指定アルミ部材締結用、管取付用 U−Bに ●アルミ製ダクトの締結部材用に ●スピーカー・アルミサッシなどの民生品に ●グリーン調達適合、電食防止品として ●環境負荷ゼロ、電食防止品として |

|

|

||

| 1. | 電食防止 コーティングされた締め具でJISZ2371の塩水噴霧試験500時間腐食しない |

|

| 2. | 耐液性 ガソリン・トルエン・ブタノール・2塩化エチレン・石油・テトレヒドロナフタリン・テレピン・ホワイトスピリットなどに優れた耐液性がある |

|

| 3. | 膜厚 皮膜の膜厚は0.005−0.015の範囲 |

|

| 4. | 劣化および脆化 Gコート処理工程中において劣化および脆化要因はない |

|

| 5. | 粘着性 金属の拡大や収縮や物理的衝撃に対してGコートは割れない延性と粘性を持つ |

|

| 6. | 機械的特性 疲労・切断・張力に損失なく、トルク張力・締付力に影響力がない |

|

| 7. | 耐熱性 160度以上で60日後でも可撓性を影響されない |

|

|

|

※日立電線株式会社の試験結果から引用 |

|

溶融亜鉛メッキボルト

|

SUS無処理ボルト

|

Gコート処理ボルト

|

|||

|

|

|

|||

|

|

|

|

|||

| A.1ヶ月後の外観状況 |

|

|

|

||

|

|

|

|

|||

| B.3ヶ月後の外観状況 |

|

|

|

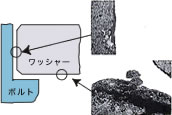

| 試験結果 解体前の外観状況 |

| A.に示すように塩水噴霧1ヶ月後では、溶融亜鉛メッキボルトに赤サビが発生し、ボルトの腐食が認められますが、SUS無処理ボルト、Gコート処理ボルトには腐食が認めらない。 ブスバーについては溶融亜鉛メッキボルトおよびSUS無処理ボルトを使用している銅ブスバーに電食による腐食が認められるが、Gコート処理ボルト使用品には、腐食が認められない。 B.は、塩水噴霧試験後3ヶ月後の外観状況ですが、溶融亜鉛メッキボルトの腐食がさらに進み、ボルト全体に赤サビが発生している。 SUS無処理ボルトのねじ部にわずかに赤サビの発生が認められますが、Gコート処理ボルトは、サビの発生が認められません。 ブスバーの外観状況については後述の解体後で述べますが、溶融亜鉛メッキボルトおよびSUS無処理ボルトを使用している銅ブスバーが電食により腐食している。 Gコート処理した銅ブスバーには、電食による腐食は認められません。 |

|

|

|

||

|

|

|

|

|

|

||

|

溶融亜鉛メッキボルトで固定

|

SUS無処理ボルトで固定

|

Gコート処理ボルトで固定

|

| 試験結果 解体後の外観・断面状況 |

| C.に示すようにアルミブスバーと銅ブスバーの組合せではいずれのボルトで固定したアルミブスバー表面にも腐食が見られるが、Gコート処理したアルミブスバーの腐食程度は、溶融亜鉛メッキボルト、SUS無処理ボルトに比べ明らかに腐食の程度が少ない。 これは、Gコート処理ボルトの効果が顕著にでている結果です。 銅の影響により直接銅ブスバーに接触していない部分にも、電食による腐食が生じているのは、塩水噴霧試験の触媒の電気抵抗が低いためであり、雨水等の自然環境化では、電食による腐食範囲は縮小されます。 D.に示すように、外観観察結果と同様Gコート処理したものには腐食は見られない。それに対し、溶融亜鉛メッキ、SUS無処理ボルトで固定したものには、電食に腐食が見られる。 |

| 電気抵抗測定結果 |

単位:μΩ/0.5m( )内の値は試験前との比(%) 締め付けトルク800kgf−cm

|

| 適用ブスバー |

測定

|

適用ボルト(M16)

|

||

| 溶融亜鉛メッキボルト | SUS無処理 | Gコート処理ボルト | ||

| アルミブスバー アルミブスバー |

塩水噴霧試験前 | 18.55(100) | 18.66(100) | 18.10(100) |

| 1ヶ月後 | 19.75(106.5) | 20.10(107.7) | 18.34(101.3) | |

| 3ヶ月後 | 22.00(118.6) | 38.60(206.9) | 18.75(103.6) | |

| アルミブスバー 銅ブスバー |

塩水噴霧試験前 | 18.54(100) | 18.59(100) | 18.11(100) |

| 1ヶ月後 | 19.55(105.4) | 21.36(114.9) | 18.26(100.8) | |

| 3ヶ月後 | 22.00(118.7) | 229.00(1231.8) | 18.90(104.3) | |

| 表に示すようにGコート処理したボルトで固定した試料の電気抵抗は、塩水噴霧試験3ヶ月後でも4%程度の微増で実用上問題ないものです。これに対し、溶融亜鉛メッキボルトおよびSUS無処理ボルトで固定した試料の電気抵抗は、いずれも増加しており、SUS無処理ボルトで固定したアルミブスバーと銅ブスバーの組合せで、3ヶ月後の電気抵抗は初期値に比べ極端に増加し、12倍程度にもなっている。 |

| 試験結果のまとめ |

| 今回、Gコート処理したステンレスボルト、ナットと従来の溶融亜鉛メッキボルトナット、SUS無処理ボルトナットで、各種試験を行い、比較検討した結果、Gコート処理したものは、従来品に比べ長期間の使用に耐えられるものです。特に塩水噴霧試験おいては、顕著に優位である事が確かめられました。 |

| ※本試験資料は、日立電線株式会社の協力により実施されたものです。 |

| <採用事例> |

|

| ●深海救難艇(DSRV) ●電力用(東北電力等) ●アルミ車両(東京メトロ、都営地下鉄、仙台地下鉄、シンガポール地下鉄、京浜急行、近畿日本鉄道、京阪電鉄、山陽電鉄、北神急行) ●アルミ船 ●アルミ製プロペラ ●アルミ製スピーカー ●アルミサッシ ●船舶用アルミ製窓枠 ●アルミ被覆ネット ●アルミ製水式織機(ウォータージェットルーム) ●海水ポンプ ●漁業機器 ●アルミ製船舶擬装品 ●魚雷処分具 |

|

|||||

|

|||||

|

有限会社 スリージー技研

|

|

〒570-0041 守口市東郷通3丁目8番23号

TEL 06-6997-3934 FAX 06-6991-6399 |